| 推薦項目 |

| 甲醇制二甲醚技術 | |

| 甲醇轉化制氫技術 | |

| 甲醇制油(MTG)技術 | |

| 沼氣制天然氣技術 | |

| 二氧化碳液化及回收技術 | |

| 制一氧化碳技術 | |

| 氣體脫硫技術 | |

| 甲酸生產技術 | |

| 煤低壓合成甲醇技術 | |

| 甲醇羰基合成甲酸甲酯技術 |

| 技術成果 |

| 粗苯加氫制精苯技術 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

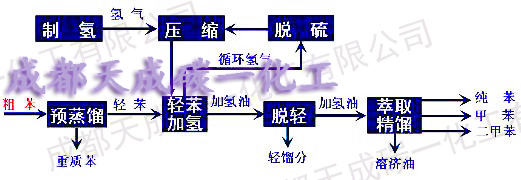

| 粗苯是由多種芳烴和其他化合物組成的復雜混合物,無法直接利用。粗苯中苯、甲苯、二甲苯含量占90%以上,是粗苯精制提取的主要產品。粗苯精制的方法主要有酸洗精制法和加氫精制法。 一.粗苯加氫精制技術特點 二.工藝原理和流程

四.主要原料及公用工程消耗(處理1t原料粗苯消耗計算)

六.裝置投資 七.承包范圍 |