| 推薦項目 |

| 甲醇制二甲醚技術(shù) | |

| 甲醇轉(zhuǎn)化制氫技術(shù) | |

| 甲醇制油(MTG)技術(shù) | |

| 沼氣制天然氣技術(shù) | |

| 二氧化碳液化及回收技術(shù) | |

| 制一氧化碳技術(shù) | |

| 氣體脫硫技術(shù) | |

| 甲酸生產(chǎn)技術(shù) | |

| 煤低壓合成甲醇技術(shù) | |

| 甲醇羰基合成甲酸甲酯技術(shù) |

| 技術(shù)成果 |

| 電石爐尾氣、碳化硅尾氣制甲醇技術(shù) | |||||||||||||||||||||||||||||||

| 我國是電石、碳化硅生產(chǎn)大國,目前我國電石產(chǎn)能已經(jīng)突破2000萬噸/年,電石產(chǎn)量1361萬噸,碳化硅年產(chǎn)量以高達70萬噸。

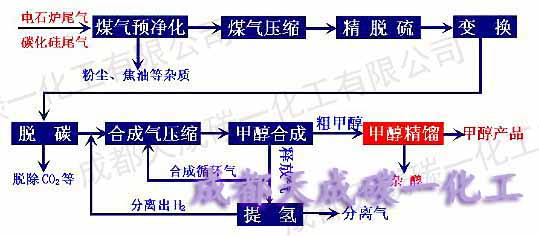

煤氣制甲醇工藝流程框圖如下:

|

|||||||||||||||||||||||||||||||